Автоматический панелегиб: почему он стал стандартом для сложных профилей?

2025-12-17

содержание

Когда говорят про автоматический панелегиб, многие сразу представляют себе просто гигантский пресс с ЧПУ. Но суть-то не в размере, а в точности гиба длинномерных панелей без ?пропеллера?. Вот с чем постоянно сталкивался на объектах: заказчик купил мощный станок, а качество гиба длинных элементов, тех же фасадных кассет или панелей для вагонов, оставляет желать лучшего — идет закручивание, не выдерживается угол по всей длине. А все потому, что ключевое здесь — синхронизация усилий и контроль по всей длине полотна, а не только в зоне гиба. Именно это и решает полноценный автоматический панелегиб.

От простого гиба к сложному профилю: эволюция задачи

Раньше, лет десять назад, многие задачи пытались решить на универсальных листогибах. Работало, но только для штучных изделий или простых деталей. Как только речь заходила о серийном производстве длинных панелей с несколькими гибами, например, для вентилируемых фасадов или обшивки спецтехники, начинались проблемы с производительностью и, что важнее, с повторяемостью. Человеческий фактор, усталость материала… Погрешности накапливались.

Автоматический панелегиб пришел как раз для устранения этого ?человеческого? фактора в критичных операциях. Его фишка — в программируемом, синхронном движении нескольких гибочных балок по всей длине заготовки. Это не просто гиб, это формирование сложного пространственного профиля за один проход. Важно понимать: это оборудование не для мастерской на окраине, а для цеха, который ориентирован на потоковые заказы со строгими техусловиями.

Внедряли мы как-то линию на одном из заводов по производству кузовных панелей для грузовиков. До этого гибали на двух разных станках, с промежуточной переустановкой. Геометрия ?плыла?, про точность сопряжения деталей после сварки и говорить нечего. Решение было найдено в комплексном подходе, где ключевым звеном стал именно автоматический гибочный центр. Подобные задачи — его стихия.

Ключевые узлы и ?больные места? в эксплуатации

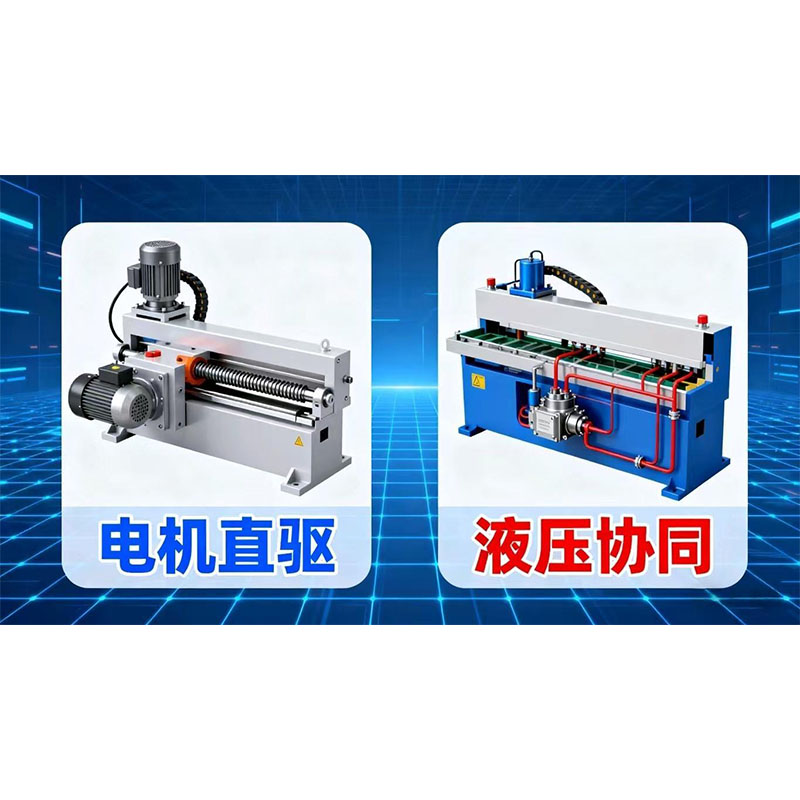

Если разбирать конструкцию, то сердце системы — это приводы и система управления. Часто экономят на этом, ставят менее надежные сервомоторы или упрощенную ЧПУ. А потом удивляются, почему через полгода интенсивной работы появляется рассогласование балок и тот самый ?пропеллер?. Надежная синхронизация — дорогое удовольствие, но она окупается отсутствием брака.

Вторая критичная точка — система поддержки заготовки. Длинный лист металла, особенно тонкий, под собственным весом провисает. Если его правильно не поддерживать по всей длине во время гиба, чистой геометрии не видать. В современных моделях это целый комплекс роликовых или реечных поддержек с собственными приводами. Настраивать их — отдельное искусство.

Из личного опыта: самая частая неполадка, с которой сталкивались, — это не отказ электроники, а износ направляющих в зоне контакта с материалом. Абразивная пыль, мелкая стружка — если система очистки не продумана, зазоры увеличиваются, и точность падает. Регулярное ТО и чистка — не пустой звук, а необходимость для сохранения точности станка в течение всего срока службы.

Программное обеспечение: где кроется реальная эффективность?

Можно иметь отличную ?железную? часть, но со слабым софтом. Хорошее ПО для автоматический панелегиб — это не только интерфейс программирования гибов. Оно должно учитывать пружинение материала (возврат упругости), автоматически рассчитывать последовательность гибов, чтобы не было столкновения инструмента с уже отформованной частью детали.

Особенно это важно при работе с разными материалами. Оцинкованная сталь, алюминий, нержавейка — у всех разный модуль упругости. В ручном режиме оператор подбирает поправку опытным путем, теряя время и материал. Автоматика же позволяет загрузить библиотеку материалов и минимизировать подстройку. Но тут важно, чтобы библиотека была составлена корректно. Однажды видел, как на производстве неделю мучились с браком, а причина была в том, что в станок загрузили параметры для стали одной марки, а в цех привезли металл другой, с иными характеристиками. Мелочь, а остановила линию.

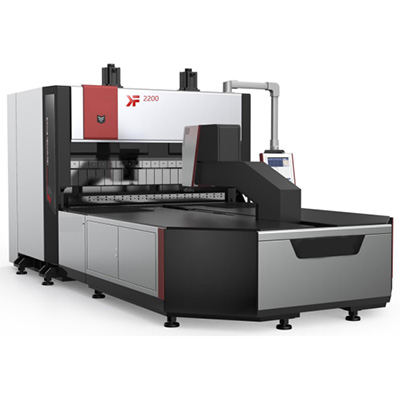

Современные системы, например, на оборудовании, которое поставляет компания ООО Цзинань Кефей Машиностроительное Оборудование (информацию можно найти на их сайте kafecnc.ru), часто идут с интегрированным CAD/CAM. Это серьезно ускоряет переход от чертежа к готовой детали, особенно для сложных профилей, где важен каждый миллиметр. Кефей, как отмечают в своей деятельности, как раз фокусируется на предоставлении комплексных решений для обработки листового металла, включая и тяжелое оборудование для сектора грузового транспорта, где требования к точности предельно высоки.

Рынок и ниши: где без автоматического гиба не обойтись?

Основные потребители — это предприятия, завязанные на строительстве, транспортном машиностроении и производстве крупногабаритных конструкций. Фасадные системы — здесь тысячи одинаковых кассетных панелей. Ручной гиб просто экономически невыгоден и не обеспечит нужной идентичности.

Вагоностроение и производство автобусов — обшивка боковин, крыши. Детали длиной в несколько метров, с плавными переходами и жесткими ребрами жесткости. Попробуй сделай это на обычном гибочном прессе без искажений.

Еще одна растущая ниша — производство элементов для чистых помещений и пищевой промышленности из нержавеющей стали. Требования к отсутствию зазоров, плавным углам (для гигиены) и высокой повторяемости делают автоматическую гибку практически безальтернативным вариантом. Это тот случай, когда оборудование не просто ускоряет процесс, а делает возможным само производство продукта, отвечающего стандартам.

Ошибки при выборе и внедрении

Самая распространенная ошибка — гнаться за максимальной длиной гиба или усилием, пренебрегая точностью и стабильностью. Для производства фасадных панелей длиной 6 метров важнее не гигантское усилие, а как раз точность позиционирования балки и отсутствие вибраций по всей этой длине. Переплачивать за ?лишние? тонны нет смысла.

Вторая ошибка — неготовность инфраструктуры цеха. Станок требует ровного, усиленного фундамента, качественного энергоснабжения (без скачков напряжения), а главное — подготовленных кадров. Оператор автоматического панелегиб — это уже технолог-программист, а не просто рабочий у пресса. Обучение персонала — критичная статья расходов, которую часто забывают заложить в смету.

И третий момент — сервис. Сложное оборудование ломается. Вопрос в том, как быстро и качественно его починят. Наличие в регионе или стране сервисной поддержки от поставщика, доступность запчастей — это не второстепенный вопрос, а ключевой фактор при выборе. Локальные представительства, как у той же компании Кефей, которые занимаются не только продажей, но и полным циклом поддержки, дают серьезное преимущество, минимизируя простой дорогостоящего оборудования.

Взгляд вперед: интеграция и ?умное? производство

Сейчас тренд — не на отдельный станок, а на интегрированную ячейку. Автоматический панелегиб все чаще работает в связке с системой автоматической загрузки/разгрузки, лазерным раскройным комплексом или штабелером. Это сокращает время на переналадку и минимизирует ручной труд.

Второе направление — сбор данных. Датчики контролируют усилие гиба, температуру в приводных системах, фактический угол после упругого возврата. Эта информация не просто отображается на экране, а используется для предиктивного обслуживания (предсказания износа) и автоматической корректировки программ для разных партий материала. Фактически станок самообучается и адаптируется.

Так что, автоматический панелегиб — это уже не просто гибочный пресс. Это технологический узел, от точности и надежности которого зависит конкурентоспособность всего производства, ориентированного на массовый выпуск сложных металлоконструкций. Выбор здесь должен быть основан не на цене за тонну, а на совокупной стоимости владения и способности решать конкретные, подчас очень нетривиальные, производственные задачи.