Почему панелегиб до сих пор вызывает споры среди инженеров-технологов?

2025-12-17

содержание

Вот что сразу хочется уточнить: когда говорят ?панелегиб?, многие представляют себе просто большой листогиб. Это первое и самое распространённое заблуждение. На деле, если копнуть в специфику обработки крупногабаритных панелей для кузовов грузовиков, автобусов или вагонов, всё становится куда интереснее и капризнее. Основная головная боль — не сам гиб, а сохранение геометрии всей плоскости при работе с длинными, но относительно узкими заготовками. Прогиб посередине, разная степень упругого возврата по длине из-за неоднородности материала… Знакомо? Именно здесь обычные прессы с ЧПУ начинают требовать таких танцев с прижимами и последовательностью гиба, что проще заказать новый станок. А вот специализированный панелегиб, заточенный под такие задачи, — это уже другой уровень. Но и тут не без нюансов.

От теории к цеху: где кроется подвох

Возьмём, к примеру, классическую задачу — гиб боковины фургона. Длина — шесть метров, материал — оцинковка. На бумаге всё просто: задал угол, запустил программу. В реальности же, даже если взять добротный станок, первый гиб часто идёт ?винтом?. Почему? Потому что при такой длине критически важна синхронизация хода ползуна по всей длине. Микронные отклонения в регулировке гидравлики или износ направляющих в центральной части дают на выходе не кондицию. Я лично сталкивался с ситуацией, когда на новом, казалось бы, оборудовании приходилось вносить коррективы в управляющую программу, искусственно занижая скорость в середине хода. Помогло, но время на переналадку ушло.

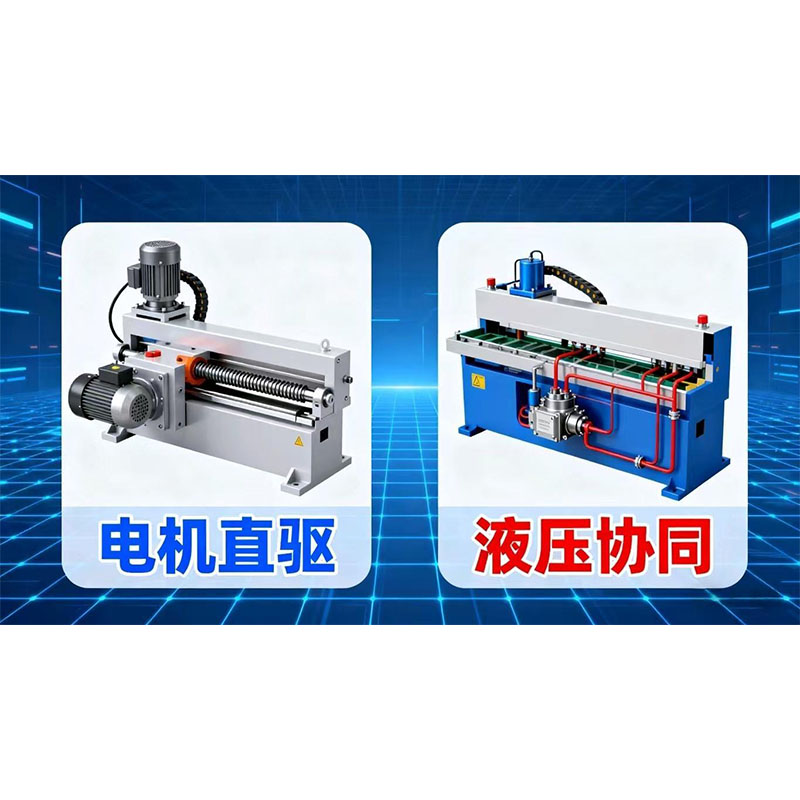

Именно поэтому в последние годы многие пересматривают подход. Вместо универсальных гигантов всё чаще смотрят в сторону станков, которые изначально проектировались как панелегибы. Их ключевое отличие — усиленная станина и система прижима, рассчитанная на распределённую нагрузку по всей длине. Часто можно встретить конструкции с дополнительными центральными гидроцилиндрами или системой компенсации прогиба станины. Без этого при работе с высоким тоннажем на длинных панелях прогиб неизбежен.

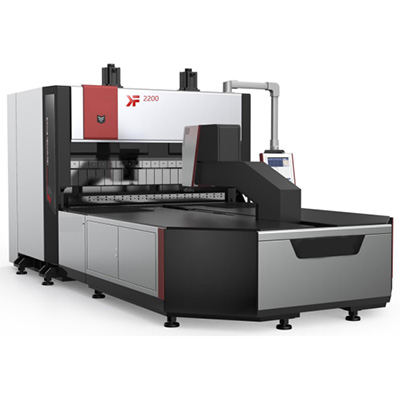

Кстати, о тоннаже. Распространённая ошибка — брать оборудование с большим запасом. Кажется, что так надёжнее. Но для гибки панелей, особенно из тонколистовой стали, избыточное усилие — это лишняя деформация, внутренние напряжения и сложности с точностью. Гораздо важнее управляемость и плавность хода. Тот же панелегиб от того же ?Кефей? (встречал их оборудование на одном из производств в Новосибирске) как раз отличался продуманной градацией усилия. Оператор мог тонко настроить давление для разных зон заготовки, что для серийного производства разнотипных панелей — огромный плюс.

Практический кейс: адаптация под реальные материалы

Говорить о станках в отрыве от материала — бесполезно. Возьмём алюминий для обшивки пассажирских вагонов. Материал мягкий, склонный к образованию вмятин от прижимной балки. Стандартный подход с рифлёной балкой здесь может не сработать. Пришлось экспериментировать с полиуретановыми вставками и регулировкой предварительного прижима. Это не было прописано в инструкции к станку, решение родилось в цеху методом проб и ошибок. Главный вывод: универсальных рецептов нет. Хороший панелегиб должен давать возможность для таких нестандартных настроек.

Ещё один момент — обработка предварительно окрашенного листа. Задача — не повредить покрытие. Здесь вся надежда на состояние и чистоту гибочного инструмента, а также на точность позиционирования. Малейшая грязь или забоина на поверхности пуансона оставит след на лицевой стороне панели. Поэтому в техпроцессе обязательным пунктом идёт регулярная ревизия оснастки. Некоторые производители, кстати, предлагают оснастку с полимерным покрытием именно для таких задач. Дорого, но для некоторых заказов — единственный вариант.

В этом контексте полезно посмотреть, как решают подобные комплексные задачи компании-интеграторы. Например, ООО Цзинань Кефей Машиностроительное Оборудование позиционирует себя как поставщик именно комплексных решений. Их сайт kafecnc.ru демонстрирует подход, где станок — лишь часть цепочки. Важен подбор оснастки, постпроцессоры для ЧПУ под конкретные CAD/CAM системы и, что критично, обучение персонала. Потому что даже самый продвинутый панелегиб без понимания его особенностей оператором — просто железо.

Экономика процесса: окупаемость против гибкости

Стоит ли вкладываться в отдельный, специализированный станок для гибки панелей? Вопрос не праздный. Для мелкосерийного, разнообразного производства часто пытаются обойтись универсальным гибочным центром. Но здесь мы упираемся в время переналадки. Смена оснастки на 6-метровом станке — это не пять минут. Если таких смен за смену несколько, производительность падает катастрофически.

Специализированный панелегиб, настроенный под определённый типоразмер панелей, работает как часы. Но он простаивает, если заказы на эту номенклатуру кончились. Идеальный вариант, к которому сейчас идёт рынок, — это машины с быстросменной оснасткой и возможностью программируемой настройки параметров гиба под разные типы панелей. Цена, конечно, выше. Но если считать не стоимость станка, а стоимость детали с учётом всех операций и брака, картина часто меняется в пользу более технологичного и дорогого решения.

На одном из предприятий, где внедряли линию для производства каркасов грузовых автофургонов, изначально сделали ставку на два универсальных пресса. Через полгода докупили именно панелегиб для самых массовых длинномерных деталей. Результат — общая производительность участка выросла почти на 30% просто за счёт сокращения времени на перенастройку и уменьшения процента исправимого брака. Это к вопросу о том, что иногда узкая специализация — это не недостаток, а преимущество.

Техническое обслуживание: без чего станок быстро станет проблемой

Любой, кто долго работал с гибочным оборудованием, знает: 80% проблем с точностью начинаются не из-за износа самой силовой части, а из-за состояния гидравлики и системы ЧПУ. Для панелегиб особенно критична чистота гидравлической жидкости. Посторонние включения заклинивают сервоклапаны, отвечающие за синхронность хода ползуна, и начинается та самая ?винтовая? гибка.

Рекомендация, которую даю всем: не экономьте на фильтрах и регламентных работах. Раз в полгода — анализ масла, даже если производитель говорит, что можно реже. Наш суровый климат и пыль цеха делают своё дело. Кстати, у некоторых моделей, например, в линейке, которую предлагает Кефей, я обратил внимание на дублированную систему фильтрации и удобные точки для взятия проб. Это говорит о том, что конструкторы думали о реальной эксплуатации, а не только о стендовых характеристиках.

Вторая боль — износ направляющих. Их регулярная проверка на люфт и смазка — святое дело. Но часто забывают про балку прижима. Её параллельность столу нужно проверять не реже, чем раз в месяц, особенно после работы с максимальным тоннажем. Простой индикатор часового типа может сэкономить кучу нервов и материалов в будущем.

Взгляд вперёд: что будет меняться

Тенденция очевидна: запрос на большую гибкость (простите за каламбур) при сохранении точности. Вижу будущее за гибридными решениями, где классическая гибка дополняется возможностью правки или даже калибровки панели в том же цикле. Появляются системы лазерного сканирования, которые контролируют геометрию детали прямо в процессе и вносят поправки в реальном времени. Пока это дорого, но для ответственных секторов, вроде вагоностроения или авиакосмической промышленности, уже начинает применяться.

Ещё один тренд — экологичность. Речь не только об энергопотреблении (хотя и об этом тоже), а, например, о шумности. Современный цех — это не обязательно каменоломня. Работающий панелегиб с хорошо отбалансированной гидравликой и шумопоглощающими кожухами — это уже требование не только к комфорту, но и к стандартам предприятия. Производители, которые уделяют этому внимание, явно смотрят вперёд.

В итоге, возвращаясь к началу. Панелегиб — это не просто ?длинный гибочный пресс?. Это специализированный инструмент для конкретного, сложного круга задач. Его выбор, внедрение и эксплуатация требуют глубокого понимания технологии, а не только сравнения каталоговых характеристик. И как любое сложное оборудование, он раскрывает свой потенциал только в руках подготовленной команды, которая готова вникать в его особенности и регулярно заниматься поддержанием его в форме. Остальное — путь к разочарованию и убыткам.